Sabemos que colocar uma indústria para funcionar requer organização ferrenha e uma boa equipe para concatenar pensamentos estratégicos e achar boas soluções. Entretanto, acompanhar cada detalhe não é tarefa simples! Entre uma etapa e outra, podem ocorrer os chamados gargalos no processo produtivo, ou seja, todos os pontos que não operam conforme o esperado, seja por erro manual, de maquinário ou por uma má gestão operacional.

Podemos tomar como exemplo uma indústria que tem a capacidade de produzir 2 mil unidades do produto X em uma hora. Se apenas mil puderem ser embalados nessa mesma quantidade de tempo, a indústria não estará trabalhando em sua capacidade total.

Caso tenha dado sorte, você sequer tem ideia do prejuízo que os gargalos no processo produtivo podem dar. Mas se você já sofreu com um (ou vários!), sabe a dor de cabeça que causam. Além de diminuírem a lucratividade e atrapalharem toda a rede de processo, muitas vezes são difíceis de serem identificados.

Para que você fique longe dos gargalos, confira essas dicas valiosas e veja como identifica-los.

1: Logo no começo do processo

A quantidade de matéria prima que entra (input) está chegando ao fim do processo (output) na quantidade de produtos que precisa produzir?

Caso a resposta seja não, você tem um gargalo que deve ser resolvido com urgência! Quanto mais no início do processo for seu problema, maior ociosidade será gerada no processo, já que uma etapa depende da outra.

2: Mapear o processo é fundamental

Você precisa descobrir onde estão os gargalos no seu processo produtivo e o mapeamento por fluxograma é a maneira mais fácil.

Há 3 tipos de fluxogramas que te darão uma visão da produção:

– Diagrama de blocos (simples): Montados com retângulos (que indicam as atividades) e linhas (mostram a ordem de execução).

– Fluxograma padrão (detalhamento razoável): Cada atividade é definida com uma figura geométrica (quadrado, retângulo, triângulo, etc)

– Fluxograma funcional (detalhamento alto): Além de representar cada atividade com uma figura, também inclui os departamentos e setores inseridos no processo de produção, como a pintura, por exemplo.

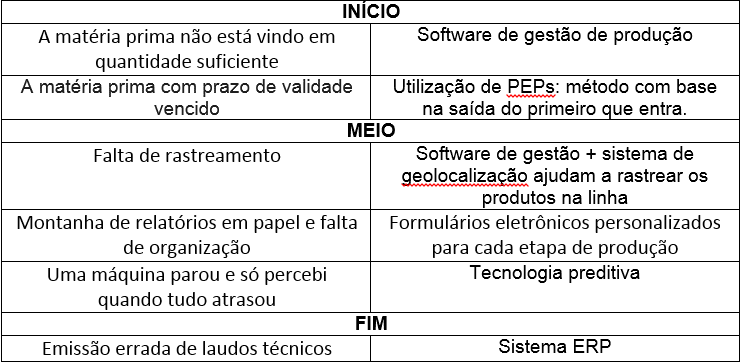

3: Problemas e soluções

Pense em todos os possíveis problemas que ocorrem em sua linha de produção e anote.

A melhor maneira de entender o porquê acontecem e como solucioná-los é através do diagrama de Ishikawa (conhecido também como espinha de peixe ou causa-efeito), já que ele permite a organização do raciocínio em uma representação gráfica.

O diagrama baseia-se em 6 M’s:

- mão de obra

- método utilizado

- medida

- maquinário

- meio ambiente

- matéria prima

Para cada M, você deverá apresentar uma possível causa. Por exemplo: Seu primeiro problema definido é o aumento de custos. Para o M mão de obra, uma possível causa é o excesso de funcionários. Para o M maquinário, o uso de equipamentos velhos pode ser um problema.

Opte pelo uso do Excel, assim a visualização ficará mais organizada e com o auxílio de seu time você terá outros pontos de vista.

4: Plano em ação!

Um dos maiores erros cometidos é não esquadrinhar um bom plano de ação, mas agora que você já sabe os problemas e causas, chegou a hora de resolver esses gargalos.

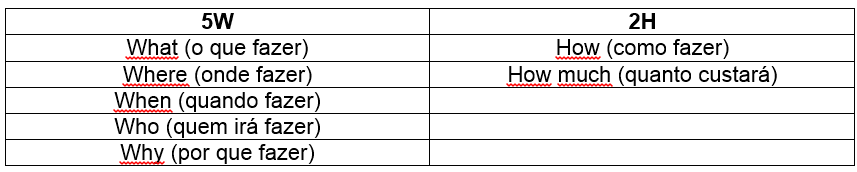

Para facilitar, mais um macete: 5W2H. Essa fórmula indica 7 palavras em inglês que são a chave do sucesso para manter um plano bem delineado:

Dica 1: continue apostando na equipe para te ajudar, assim você a mantem engajada e por dentro de tudo que ocorre na indústria.

Dica 2: tome cuidado para não engessar demais as atividades. Ouça todos os pontos de vista e monte um plano B para não perder tempo caso o plano de ação não funcione como o esperado.

5: Não deixe de acompanhar os KPIs!

Depois de colocar o plano em prática, é fundamental acompanhar seus resultados.

Para isso, conte com os KPIs (Key Performance Indicators). Há vários, como índice de quebra, nível de produtividade e satisfação dos clientes, mas o melhor a fazer é analisar quais são mais compatíveis com sua indústria e investir neles.

6: Equipe unida é equipe bem treinada

Uma boa empresa investe no crescimento profissional de seus funcionários. Quando integrados no processo, eles podem enxergar novas soluções e detectar falhas com mais facilidade.

Além disso, um bom treinamento ajuda a garantir a qualidade de serviço, já que um dos piores gargalos ocorre no processo de vendas, quando o cliente sai insatisfeito com o atendimento.

7: Saiba tudo que ocorre dentro de sua indústria

O monitoramento de funcionários e máquinas pode salvar a empresa da ociosidade e da perda de tempo quando há algum problema no maquinário.

A Internet das Coisas facilita muito esse trabalho de localização, pois permite que dispositivos se conectem a objetos e cruza dados informativos em tempo real.

Como usar novas tecnologias para prevenir gargalos no processo produtivo

Se você usa programas como Excel e Word, fique tranquilo, eles continuam fundamentais para qualquer empresa. Porém, atualmente contamos com uma série de softwares que te darão análise de resultados e gestão de manufatura de forma muito mais organizada, automatizada e precisa, basta procurar o ideal para seu modelo industrial.

Manter a indústria integrada é essencial, e uma ótima aposta para garantir isso é o CIM (Computação Integrada à Manufatura). Ele automatiza o fluxo de informações desde o momento que a matéria prima entra no processo até seu output, para que a produção de um item seja facilitada e receba toda assistência necessária.

Já o MPR, ou Planejamento das Necessidades de Materiais, é um ótimo sistema que cruza dados de listas, estoques e informações da gestão de produção. Ele é capaz de indicar a demanda em função da necessidade de sua indústria, controlando efetivamente o estoque e o ciclo produtivo. Aposte também no PCP, processo que ajuda no gerenciamento das atividades de produção

Caso você deseje acompanhar tudo que acontece em tempo real no seu chão de fábrica, a melhor pedida é um sistema de geolocalização indoor como o da Novidá. Através de sensores, você tem na palma da mão a possibilidade de realocar seus funcionários e saber qual área precisa de ajustes, além de evitar possíveis gargalos devido à má distribuição da equipe e à demora na resolução de problemas.

Quer saber mais sobre como a Novidá pode te ajudar? Clique aqui e entenda!

BÔNUS!

Possíveis gargalos e soluções