A resolução de problemas com o time passa por diversas etapas e abordagens, sendo a primeira delas a definição correta do problema. Após a delimitação cuidadosa deste, é necessária a identificação da sua causa raiz.

Uma das ferramentas mais utilizadas, atualmente, para auxiliar nesse processo, é o Diagrama de Ishikawa, também conhecido como “Diagrama de Espinha de Peixe” ou “Diagrama de Causa e Efeito”, que foi criado em 1943 pelo engenheiro químico Kaoru Ishikawa.

Considerada uma das principais ferramentas relacionadas à qualidade, ela é uma forma de estimular os times a realizarem um brainstorming em busca da causa raiz do problema que está sendo analisado. E pode ser incluída em ciclos PDCA.

Antes de fazer o Diagrama de Ishikawa

Antes de apresentar como produzir a estrutura do diagrama, é importante entender quais os conceitos levados em conta quando se realiza a análise da causa raiz de um problema: os chamados 6M.

Essas são as principais searas em que encontramos aspectos a serem analisados em processos, principalmente produtivos, e consequentemente as quais englobam uma maior variedade de causas.

- Método: o fluxo de trabalho definido e suas etapas podem estar interferindo nos resultados de forma negativa? Aqui é analisada a adequação de procedimentos, orçamentos, sistemas, plataformas.

- Meio ambiente: as condições das instalações em que a atividade é executada estão de acordo com as necessidades dela? Aqui são avaliadas as condições ambientais a que estão submetidas as atividades analisadas, considerando todos os seus aspectos, desde que ligados às condições de trabalho, sejam de características biológicas (poluição, calor, humidade…) ou físicas (leiaute, espaço físico, …).

- Máquina: Existem problemas nos equipamentos utilizados que possam estar afetando a execução das atividades? É necessário verificar as condições dos equipamentos utilizados, visando manter sua capacidade produtiva e, até mesmo, decidir pela aquisição de novos equipamentos

- Mão de obra: os pontos focais aqui envolvem questões como: os envolvidos na execução das tarefas têm a devida e necessária qualificação técnica? Ministrar treinamentos é suficiente para suprir eventual defasagem? Ou ter-se-á que fazer novas contratações?

- Medição: investiga os KPIs, medidas, aferições, instrumentos. Não basta tê-los. É importante que eles realmente produzam informações capazes de permitir um adequado gerenciamento do processo, auxiliando na identificação das causas de possíveis falhas, bem como de pontos de melhoria no processo ou atividade sob análise.

- Matéria-prima: do material utilizado no processo à logística de entrega de materiais, a qualidade do material, a sinergia com os fornecedores

A estrutura do Diagrama de Ishikawa

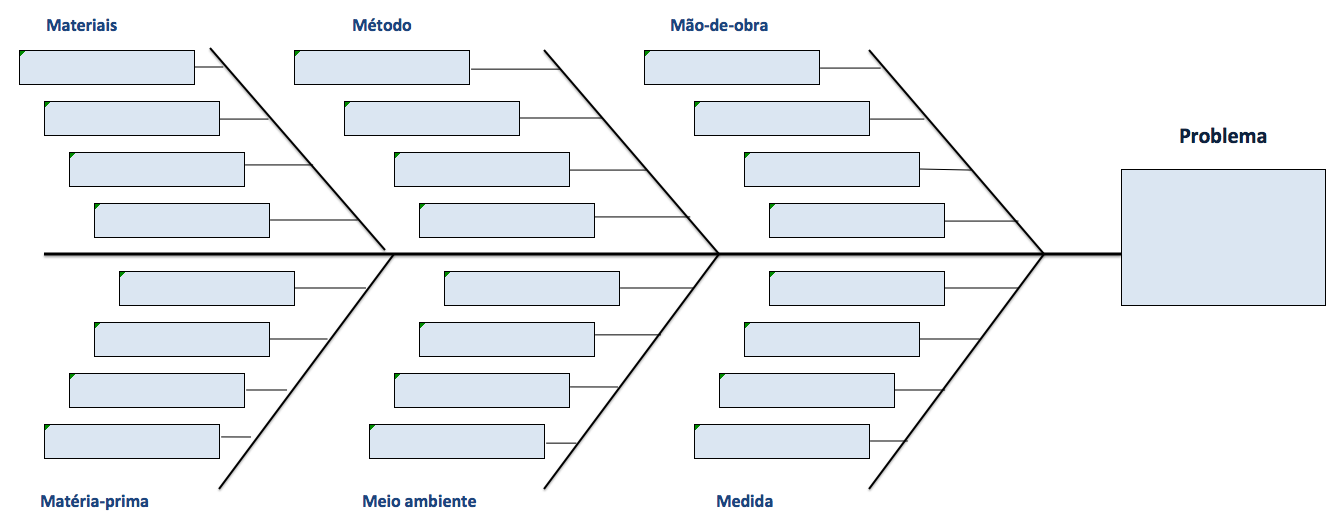

O motivo do Diagrama de Ishikawa ser também conhecido como “espinha de peixe” é a forma que ele toma ao ser desenhado.

Começa-se pela cabeça do peixe, uma das extremidades do espaço destinado ao desenho do diagrama, onde se coloca o problema a ser analisado. A partir deste ponto, trace uma linha horizontal.

Suponha que o problema analisado neste momento seja: atraso no atendimento de chamados de manutenção na área produtiva.

Trace, então, linhas diagonais à linha principal – as espinhas – do diagrama. Serão 6, cada uma correspondendo a um dos Ms mencionados na sessão anterior: Matéria-prima, Medição, Método, Mão de obra, Meio ambiente, Máquina.

O Diagrama de Ishikawa tomará a seguinte forma:

Não há uma ordem pré-estabelecida. O importante é que todos os aspectos estejam contemplados. Em geral são traças 3 linhas de cada lado.

A construção do Diagrama de Ishikawa

A partir da estrutura desenhada, é hora de começar a realizar o levantamento das possíveis causas-raiz para o problema descrito na “cabeça” do diagrama. As hipóteses devem ser levantadas e escritas em uma das seis categorias das espinhas.

Neste primeiro momento não é necessária a preocupação com comprovações ou dados, mas sim a percepção daqueles que estão participando deste levantamento.

Utilizando o exemplo mencionado na seção anterior, as possíveis causas para o atraso no atendimento de chamados de manutenção na área produtiva possam ser:

- Máquina: sistema de criação de ordens de serviços funciona apenas em um computador central;

- Método: realização de apontamentos manuais da necessidade de manutenção e abertura de ordens de serviço; o sistema exige que a ordem passe por muitas etapas de aprovação antes de ser passada para a equipe responsável;

- Mão de obra: as pessoas não sabem como oficializar uma ordem de serviço, e por isso ela retorna para correções, aumentando o tempo entre o apontamento da necessidade e a real execução da atividade

- Matéria prima: as ferramentas utilizadas pelas equipes de manutenção são de baixa qualidade, exigindo substituição delas em um menor intervalo de tempo

- Meio ambiente: não há disponibilização de equipamentos de proteção coletivos na área produtiva, para garantir que o serviço possa ser realizado de forma segura

- Medida: o tempo de execução de uma tarefa está sendo medido apenas a partir do momento em que a equipe recebe a ordem de serviço aprovada, e não desde a indicação da necessidade de manutenção.

É possível que seja necessária a criação de ramos dentro das espinhas para dar espaço a causas mais específicas. Isso não atrapalha o processo, e é incentivado que se coloquem todas as subcausas.

Muitas vezes ocorrerá de, entre as causas do problema em destaque, ser identificado outro problema de mesma relevância daquele que está sendo analisado, não sendo suscetível de ser classificado como subcausa. Se isto ocorrer, é importante que seja elaborado novo diagrama, em separado, para esta nova questão. Manter juntos diagramas detalhados para problemas de igual complexidade, em geral, dificulta a correta análise das causas, atrapalhando, sobremaneira, a busca por soluções.

Seguindo a análise do Diagrama de Ishikawa

Hora da análise de todas as ideias apresentadas na elaboração do diagrama.

Primeiro descarte aquelas que, quando melhor analisadas após o brainstorming inicial do Diagrama de Ishikawa, não têm ligação direta com o problema que está sendo analisado.

Segundo, verifique se as causas foram classificadas dentro das “espinhas” corretas.

Terceiro, avalie aqueles que podem ser melhorados com programas mais simples, como a implantação de um sistema 5S, por exemplo.

Quarto, foque naquelas que necessitem de maior coleta e análise de dados. Faça um plano de ação e busque recursos para que se possa realizá-lo.

Sempre revisite o diagrama elaborado para retirar causas que forem descartadas, ou acrescentar novas possíveis causas caso ainda não tenha sido possível identificar a raiz do problema.

Vantagens do Diagrama de Ishikawa

Há reais motivos para esta ser uma das ferramentas mais utilizadas para análise de causa-raiz nos mais diversos segmentos, não apenas da indústria.

As principais vantagens do Diagrama de Espinha de Peixe são:

- organização das ideias identificadas dentro de categorias;

- disposição visual;

- não necessita de dados quantitativos para ser elaborado;

- ele é colaborativo;

- é flexível o suficiente para ser utilizado não apenas em diversos níveis da companhia, mas também em diversas análises quando se tem um problema pontual ou uma melhoria a ser sugerida;

Esta é uma boa ferramenta para se ter uma ideia da visão que aqueles que estão participando da elaboração do diagrama sobre não apenas o problema em questão, mas dos processos da empresa por completo.

A principal desvantagem do diagrama é que, como ele reúne diversas ideias, pode ser inicialmente difícil definir quais possíveis causas devem ser analisadas de forma prioritária.

A tecnologia a favor da análise de causas-raiz

A utilização de tecnologias avançadas pode facilitar na análise do Diagrama de Ishikawa. Sabendo que os dados corretos estão sendo verificados a partir das medições precisas, tem-se uma economia de tempo dentro da descoberta dos gargalos dentro dos processos de uma empresa.

Tendo uma forma de realizar essas medidas com utilização de sistemas baseados em conexões entre os participantes do processo e seu ambiente, é possível monitorar tempos e movimentos de pessoas e equipamentos, verificar a qualidade de suas entregas e, assim, tomar decisões mais assertivas quanto aos 6Ms adicionados à Espinha de Peixe.

Empresas como a GOL, PSA e Bauducco já utilizaram nossas ferramentas para identificar as causas e melhorar continuamente seus processos. Para ver esses e mais cases, visite nossa página e baixe os materiais completos!